解读丰田“TNGA”心法 Get到这两点说明你基本懂了

在汽车行业,如果你说关注丰田但又没有听说“TNGA”这个词,那说明你对丰田的关注是不真诚的。

“TNGA”是什么?作为英文“Toyota New Global Architecture”的首字母缩写,“TNGA”,可以直译为“丰田全新全球体系架构”;在中国,它被翻译成“丰巢概念”。“TNGA”到底是什么?对不起,并不像“丰田生产方式”(TPS、“Toyota Production System”)那样,在几十年来像“圣经”一样指引全球汽车厂家生产的同时,已形成了明确的释义。截止目前,关于“TNGA”,尽管丰田已经有了官方解读,但在业界,仍有很多不同的理解。

2009年接任丰田社长的丰田章男曾表示,“新世纪下丰田将面临不变的主轴——丰田进入了必须自发构建新型商业模式的时代,这就必须为全球用户生产梦寐以求的汽车。而为用户生产富有魅力的更好的汽车,必须对汽车基本性能平台进行革新,并前所未有强化汽车设计和驾驭性能。”丰田章男口中汽车基本性能平台的“革新”,汽车设计和驾驶性能的“强化”,显然是丰田“TNGA”的前奏。

在丰田看来,“TNGA”既是一种“世界观”,也是一种“方法论”。即通过对公司结构、管理体制、供应商体系、研发、设计、采购、生产等全产业链的变革,打造一种新的造车理念,同时也为各种业务链比如商品企划、研发、采购、生产等等,寻找到更好、更高效的方法,以应对新的市场环境下汽车行业面临的巨大挑战,同时也为消费者提供更好的产品——制造更好的汽车!丰田中国执行副总经理董长征向网上车市表示,“为了全面推行‘TNGA’,为了制造更好的汽车,丰田内部结构改革,可以说将全球34万员工的工作重新排列组合,彻底改变了以往固化的思维方式和工作模式”。

上周,受丰田之邀,网上车市前往日本名古屋丰田总部,一探“TNGA”内功心法,以期求得其精髓与要义。一周时间内,网上车市参观了丰田“TNGA”的研讨场(可以理解为“TNGA”的圣地!)丰田元町工厂,探访了丰田核心零部件供应商东海理化的音羽工厂,并在SPA西浦试车场试驾了丰田迄今在日本市场推出的三款“TNGA”车型——全新第四代普锐斯(PRIUS)、全新第八代凯美瑞和全新的紧凑型SUV车型C-HR。同时,在紧凑日程的间隙,还采访了丰田汽车专务(同时也是丰田汽车先进技术开发公司总裁和丰田汽车首席安全技术官)伊势清贵、丰田汽车中国本部本部长(同时也是丰田汽车专务和丰田中国董事长)大西弘致、丰田中国总经理小林一弘(同时也是丰田汽车常务和丰田汽车中国本部副本部长)以及丰田中国执行副总经理董长征。

坦率说,或者一言以蔽之,丰田此次对“TNGA”的介绍与解读,仍然“复杂”甚至略显“深奥”。但这很难“责怪”之,因为“TNGA”本身就是一个体系,它既是一种全新的造车理念,同时也是一系列汽车研发、生产全流程方法的集合体。丰田曾经的“圣经”TPS,不也是在几十年的发展中才逐渐形成“通过彻底消除浪费以实现高品质、交货期短和成本低”、“质量贯穿全部工序”、“不让次品流入下一道工序”、“对必要的产品在必要的时间内生产必要的数量”这些类似词条式的明晰意义的么?

重要的是,在网上车市看来,面对丰田“TNGA”大法,你真正要了解的,如果Get到了这两点,实际上已经“基本”把握了它的要义。

首先是,面对全球各地的消费者,如果丰田的产品不能完全满足所有消费者的喜好,那怎么办?丰田的解决之道是,在“TNGA”理念下,丰田将汽车的开发与生产实际上分成了两个部分——“基本性能部分”和“产品竞争力部分”。在行驶、转弯和停车相关的“基本性能部分”,包括底盘、动力总成等等,丰田在研发时就实现了零部件最大程度的通用化,并将性能大幅提高;而在消费者可以眼观手触的部分,比如说质感、配置等,这个则被丰田定义为如何去满足不同消费者需求的“产品竞争力”部分,在研发时也针对消费者的需求大力“提升”。

丰田重新定义汽车“部分”的举措,既是被动的,也是主动的。全球汽车产业发展到今天,为了满足传统市场和新兴市场的需求,光是丰田自己,旗下乘用车车型就已经达到了100多个品种,发动机种类更因为型号、排量、油耗输出、平台驱动方式和各区域市场法规应对原因,发展到了800多种。随着丰田产销量迈过千万大关,如果每一款车都按照传统研发、生产模式而满足各区域消费者需求,按照目前的解决思路,根本解决不了问题。而“TNGA”这种将汽车分为“基本性能部分”和“产品竞争力部分”,两部分以不同方式做到极致,从而满足消费者需求的造车理念,也应运而生。

其次是,为客户制造更好的汽车,更有魅力的汽车!2011年3月发布丰田汽车全球愿景时,丰田章男表示,“我们坚信,这是一个总是超越顾客期待、为顾客和所在地区创造快乐与幸福的丰田”!“TNGA”的推行,显然也是为了实现这一愿景。而“更好的”、“更有魅力”的汽车,就需要克服丰田以往产品开发上的诸多毛病,在汽车的性能、品质方面,力求极致!

从1937年于丰田自动织机制作所内独立出来,丰田汽车今年刚好80岁。80年来,丰田在制造、成本、现场管理、盈利甚至营销方面,都造就了汽车行业很多的“丰田奇迹”。但在产品上,丰田也有很多车型烙上了“保守平庸”、“没有特色”、“没有乐趣”的诟病——比方说,很多车型为了追求油耗水平而降低了动力性能,有些车型为了保有操控性而牺牲了舒适性……

“随着TNGA的推行,丰田要提高今后所有开发车型的基本性能,提升产品竞争力,制造富有魅力的更好的汽车”,大西弘致这样向网上车市表示。据了解,在“TNGA”理念下,丰田除了在“基本性能部分”和“产品竞争力部分”上大幅提升之外,还将革新和传承自20世纪60年代以来就实行的“CE”(Chief Engineer,主工程师)制度,除了“CE”在基本部分通过通用性实现整体最佳之外,还会在各个区域市场针对不同消费者的需求,实现“最好的差别化”和“最佳的地域化”,以最好的满足各地消费者需求。

即将于今年11月份在国内发布的广汽丰田全新第八代凯美瑞,显然是丰田TNGA理念“为客户生产更好的、更有魅力的汽车”的最好注解。丰田MS(Mid-size Vehicle Company)产品企划总工程师胜又正人向网上车市表示,“中国已成为全球最大的汽车市场,中高级轿车市场的竞争非常激烈,如果全新一代凯美瑞没有实现真正的变革,会有很大的危机。”所以,“为了改变,我们竭尽所能,在全新第八代凯美瑞车型上,丰田进行了史无前例的变革。全新凯美瑞采用了高刚性车身、高刚性转向系统、双叉臂式后悬架挂,而且采用了低重心设计。热效率达到了41%,油耗更是达到了33.4KM/L(日本JC08工况测算)。”

迄今为止,从在日本国内上市的第四代普锐斯,到全新的紧凑型SUV车型C-HR,再到全新第八代凯美瑞,丰田已经推出了3款“TNGA”车型,而在2020年左右,丰田全球约占半数的销售车型将依次替换为“TNGA”车型。而在中国市场,2020年左右,丰田在华销售的75%的车型都将依次替换为“TNGA”车型。“未来半年内,丰田将在中国市场推出3款TNGA车型”,董长征向网上车市透露。

“TNGA”会给丰田产品开发带来什么?

显然,对于消费者来说,对于丰田“TNGA”的关注,最重要的,还是它能给丰田的产品带来哪些方面的变化?为此,根据目前丰田对于“TNGA”的解读,网上车市也对“TNGA”会给丰田产品开发和生产带来哪些变化进行了梳理,并整编如下:

一,组织架构上,伴随“TNGA”的推行,丰田以产品为核心,将公司组织形态设立为小型车、中型车、商用车和高端车4个公司,各公司负责从企划、开发、生产到销售的所有工作,并开展相应的“人才培养”。

二,产品开发上,“TNGA”的推行,将给丰田的“TNGA”车型,在动力、操控和安全方面,带来了前所未有的变化和提升。

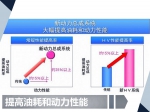

在动力总成上,为了提高汽车的基本性能,“TNGA”车型的动力总成系统目标,是总成系统效率最大化,发动机热效率最大化,变速器最大限度地利用热效率高的区域。通过一系列举措,“TNGA”车型可在传统燃油发动机车型基础上降低油耗20%以上,同时动力性能提升25%以上;混合动力车型的油耗和动力性能也有15%以上的提升。此外,提升动力总成方面,“TNGA”车型还采用低重心化、轻量小型化、模块化设计等措施,发动机、传功系统和发动机支架的配置,全都经过优化设计,目标就是为了实现制造炫酷、操控一流和低油耗的汽车。今年11月份在国内发布的全新第八代凯美瑞,就采用了同级别中顶级水平的低重心设计,并且以组件的低位装配实现了低重心化,减少了车身侧倾。

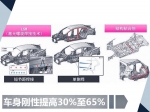

在全新的底盘上,以“舒适操控”、“高质感的乘坐体验”和“安全安心”为目标,“TNGA”车型重新设定了车身骨架和悬架,并通过高强度钢材、新型机构比如说环形结构的大量采用(全新一代普锐斯上)、强化连接部分、将座椅框架固定在车身上和最新焊接技术比如说激光螺旋焊接的采用,提高车身刚性达到30%至65%以上(视不同车型提升比例不等)。通过一系列的技术手段,“TNGA”车型实现了比以往车型更加灵活、舒适的操控感受和驾乘性能。

三,产品研发上,丰田已做好了截止2024年的研发规划。在“TNGA”下,丰田重新评估了产品研发方式,首先是确定中长期的产品阵营,其次是筹划制定架构(对应不同的车型平台,这也是为什么“TNGA”和通用、大众、日产和沃尔沃的平台概念完全不同的原因),提高基本性能,再其次是筹划制定每种零部件的筹备方案(涉及技术、采购)。“TNGA”的研发模式,遵循从商品阵营到架构,再到零件模块的流程,其中商品阵营是根据中长期计划来制定的,而架构体现的则是丰田的汽车制造设计思想,在零件模块上,则采用分组研发但又追求最大程度的通用化的方式,开发可兼容性的系统和零件群。

(责任编辑:欧阳)